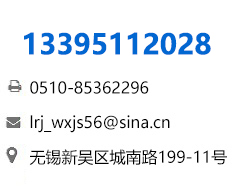

全國咨詢熱線:13395112028

歡迎來到無錫杰思物流設備有限公司!

在現代工業生產中,動力輸送機承擔著物料連續、高效運輸的重要任務。頻繁的維護不僅增加企業運營成本,還可能影響生產線的穩定性。因此,通過優化輸送機的結構設計,提高設備的可靠性和耐用性,是提升生產效率的關鍵。

一、選擇合理的傳動系統設計

動力輸送機的傳動系統是整個設備的核心部分。采用高性能電機和減速機組合,并優化傳動比,可以確保動力傳遞平穩,減少因超負荷或振動造成的磨損。此外,采用鏈條、皮帶或滾筒傳動的組合設計,可根據物料特性和負載情況靈活調整,降低故障發生概率。

二、優化托輥和滾筒布局

托輥和滾筒是輸送帶的支撐和導向組件,其設計合理性直接影響輸送帶磨損和偏移。通過增加托輥數量、合理設置間距、選擇低摩擦軸承或高耐磨材料,可以降低摩擦和磨損,減少更換頻率,同時保證輸送帶運行平穩。

三、改進張緊裝置與調節系統

傳統輸送機張緊裝置需要頻繁人工調節。優化設計張緊裝置為自動張緊或液壓張緊系統,可以根據輸送帶伸長或受力情況自動調整張緊力,保持穩定運行,減少人工維護和停機時間。

四、增強結構剛性與防護設計

機架和支撐結構的穩定性決定設備抗振能力。采用高強度鋼材和合理的支撐布局,可以減少因振動導致的松動和磨損。同時,為關鍵部件設置防護罩、防塵和排水裝置,可防止灰塵、雜物或水分進入,降低故障率。

五、采用耐磨耐用材料

輸送帶、滾筒包膠、托輥和鏈條等關鍵部件,選用高耐磨、低摩擦、抗腐蝕材料,可有效延長使用壽命。根據物料特性定制材質,例如耐高溫、耐水或耐化學腐蝕材料,可減少頻繁維護。

六、易于拆裝與維護的模塊化設計

模塊化設計可以讓關鍵部件快速拆卸、更換或維修,減少停機時間和人工成本。通過標準化零件和模塊化組件,提高維護效率,同時降低操作難度。

結語

通過優化動力輸送機的結構設計,從傳動系統、托輥布局、張緊裝置、結構剛性、材料選擇到模塊化設計多個方面入手,可以顯著降低維護頻率,提高設備可靠性。企業在選型和設計階段注重這些細節,不僅能減少日常維護成本,還能保證生產線的高效、穩定運行。

「無錫杰思」專業滾筒輸送機廠家,提供皮帶輸送機、滾筒、輥筒、流利條、福來輪及無動力輸送機,價格優惠!

「無錫杰思」專業滾筒輸送機廠家,提供皮帶輸送機、滾筒、輥筒、流利條、福來輪及無動力輸送機,價格優惠!