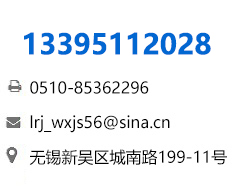

全國咨詢熱線:13395112028

歡迎來到無錫杰思物流設備有限公司!

皮帶跑偏是輸送系統中*頻發的運行異常,約占總故障率的40%以上。其成因復雜,需從多維度進行診斷:

結構性因素:機架安裝偏差超過3‰的行業標準時,會導致持續性單向跑偏。使用激光水準儀檢測時,應確保頭尾滾筒中心線偏差不超過2mm/10m。

解決方案:采用動態調整托輥組技術,在承載段每15米加裝一組自調心托輥,其糾偏角度應控制在5°-8°范圍內。對于固定式托輥架,可實施"微量漸進調整法",每次調整幅度不超過3mm,避免過度校正。

物料分布不均:當物料偏載量超過皮帶寬度30%時,會產生顯著跑偏。采用矩陣式稱重系統監測載荷分布,配合可編程分流裝置實現自動布料均衡。

滾筒包膠磨損:驅動滾筒包膠厚度差異達5mm時,必須進行現場車削修復或更換。新型聚氨酯復合包膠材料的使用壽命可達傳統橡膠的2.3倍。

輸送帶損傷的預防與修復技術

輸送帶損傷主要呈現為縱向撕裂、邊緣磨損和接頭失效三種形態:

智能監測系統:在易損段每隔50米安裝基于電磁感應原理的鋼絲繩芯監測裝置,當檢測到斷絲量超過總絲數15%時觸發預警。邊緣磨損監測采用紅外線輪廓掃描技術,精度可達±0.5mm。

冷硫化修復工藝:對于長度小于800mm的縱向撕裂,采用分層階梯式打磨(每層搭接長度不小于50mm),使用CN粘接劑在0.3MPa壓力下固化4小時,修復強度可達原帶體90%。

接頭優化方案:對于ST2000以上高強度皮帶,推薦采用三級斜齒形接頭,搭接角度保持在20°-25°,硫化溫度控制在145±5℃,保壓時間按"1分鐘/mm厚度+10分鐘"公式計算。

驅動系統故障的深度處理

驅動單元故障常表現為異常振動、溫升超標和傳遞效率下降:

減速機精準維護:每運行2000小時進行潤滑油鐵譜分析,當Fe元素含量超過150ppm時需更換潤滑油。采用熱成像儀監測各軸承位溫差,正常工況下相鄰測點溫差應小于15℃。

電機電流波形診斷:使用FFT頻譜分析儀檢測三相電流諧波分量,當5次諧波含量超過7%時,表明存在繞組絕緣老化或轉子偏心問題。

聯軸器對中標準:激光對中儀校準時應滿足徑向偏差≤0.05mm/m,角向偏差≤0.02mm/m。彈性聯軸器緩沖元件硬度變化超過15邵爾時應予更換。

托輥組失效的工程對策

托輥失效會顯著增加運行阻力(*高可達總阻力的60%):

密封系統升級:采用迷宮式+唇形密封復合結構,軸承腔填充鋰基潤滑脂量應控制在腔體容積的1/3-1/2。在粉塵濃度大于50mg/m3環境,建議使用IP66防護等級托輥。

旋轉阻力測試:新托輥空載旋轉阻力應≤2.5N,經200小時跑合后變化率不超過15%。現場可用扭矩扳手測量,啟動扭矩超過3N·m即需更換。

新型陶瓷托輥應用:在磨蝕性物料輸送段,氧化鋁陶瓷包覆托輥的磨損壽命是鋼制托輥的7-8倍,但安裝時需注意其脆性特性,避免沖擊載荷。

智能維護體系的構建

建立預測性維護系統可降低30%以上的突發故障:

多參數監測網絡:在關鍵節點布設振動(采樣頻率≥5kHz)、溫度(精度0.5級)、噪聲(頻寬20-20kHz)復合傳感器,數據刷新間隔≤10s。

數字孿生模型:基于ANSYS Workbench建立包含12個自由度的動力學模型,通過實時數據校準可預測剩余使用壽命(誤差≤5%)。

專家決策系統:集成2000+故障案例庫,采用模糊推理算法提供處置方案,平均響應時間縮短至15分鐘。

通過實施這套系統化解決方案,皮帶輸送機的MTBF(平均故障間隔)可從原來的1200小時提升至3000小時以上,綜合維護成本下降約40%。實際應用中需根據具體工況參數進行適當調整,建議每季度進行一次系統性狀態評估。

「無錫杰思」專業滾筒輸送機廠家,提供皮帶輸送機、滾筒、輥筒、流利條、福來輪及無動力輸送機,價格優惠!

「無錫杰思」專業滾筒輸送機廠家,提供皮帶輸送機、滾筒、輥筒、流利條、福來輪及無動力輸送機,價格優惠!