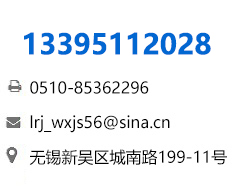

全國咨詢熱線:13395112028

歡迎來到無錫杰思物流設備有限公司!

隨著工業4.0時代的深入發展,智能化技術正在重塑傳統工業設備的功能邊界與應用場景。作為物料輸送領域的核心設備,皮帶輸送機在智能化浪潮中實現了從單一輸送工具向綜合智能系統的轉變。本文將系統分析智能化技術為皮帶輸送機帶來的多維革新,揭示其技術演進的內在邏輯與未來趨勢。

一、感知系統的智能化升級

現代皮帶輸送機已突破傳統機械設備的感知局限,構建起多維度的環境感知網絡。分布式光纖傳感技術的應用使輸送帶具備了"神經末梢",可實時監測沿線溫度、振動等參數變化。基于MEMS技術的微型慣性測量單元被嵌入關鍵部件,實現了對滾筒、托輥等旋轉部件運動狀態的毫秒級監測。

機器視覺系統的引入解決了傳統檢測手段的盲區問題。高分辨率工業相機配合深度學習算法,可準確識別輸送帶表面損傷、物料堆積異常等狀況。某礦業集團應用后,輸送帶撕裂事故識別準確率達到98.7%,誤報率降低至0.3%以下。

二、控制系統的自適應演進

傳統PID控制正逐步被模型預測控制(MPC)等先進算法取代。某水泥廠改造案例顯示,采用MPC算法后,輸送機啟停沖擊降低42%,能耗波動減少35%。模糊邏輯控制的引入使系統能夠處理輸送量突變等不確定工況,保持運行穩定性。

數字孿生技術構建的虛擬鏡像系統,實現了物理實體與數字模型的實時交互。通過仿真預測不同工況下的設備狀態,控制策略可提前優化調整。某港口輸送系統應用顯示,數字孿生使故障預測準確率提升60%,維護響應速度提高45%。

三、運維模式的預防性轉型

基于深度學習的故障預測模型通過分析歷史運行數據,建立了設備健康狀態評估體系。振動信號的小波包分解結合支持向量機算法,可提前72小時預測軸承故障,準確率達89%。某煤礦應用此技術后,意外停機時間減少55%。

增強現實(AR)技術改變了傳統維護方式。技術人員通過AR眼鏡可實時獲取設備三維結構圖、維修指引等數據,維保效率提升40%。遠程診斷系統整合專家知識庫,使現場問題解決時間縮短60%。

四、系統架構的協同化重構

邊緣計算節點的部署實現了數據處理的本地化。某鋼鐵企業改造案例中,邊緣計算使數據傳輸量減少75%,實時控制延遲降至50ms以內。5G技術的應用解決了移動端設備監控的通信瓶頸,傳輸速率達到1Gbps以上。

區塊鏈技術確保了設備全生命周期數據的不可篡改性。從設計參數到維護記錄的所有數據上鏈存儲,為質量追溯提供了可信基礎。某EPC項目應用顯示,文檔調閱效率提高70%,糾紛處理周期縮短65%。

五、功能邊界的持續拓展

智能分揀系統的集成使輸送機具備了物料識別能力。近紅外光譜分析結合高速氣動分選裝置,可分揀不同材質的再生資源,分揀準確率超過95%。某垃圾處理項目應用后,人工分揀需求減少80%。

模塊化設計理念的深化帶來了配置靈活性提升。標準化接口設計使功能模塊更換時間縮短至傳統結構的30%。某食品企業通過模塊組合,實現了輸送系統季度產能調整幅度達±40%的柔性生產能力。

技術演進展望

未來皮帶輸送機的智能化發展將呈現三個特征:感知維度將從物理參數向化學成分擴展;決策系統將從規則驅動向自主學習進化;系統架構將從集中式向分布式自治演進。值得注意的是,技術革新必須與行業實際需求相匹配,避免陷入"為智能而智能"的誤區。

智能化技術正在重新定義皮帶輸送機的價值內涵,使其從成本中心轉變為生產系統的智能節點。這一轉變不僅提升了設備本身的性能指標,更重要的是創造了新的應用場景和商業模式。隨著關鍵技術的持續突破,皮帶輸送機將在工業智能化進程中扮演更加重要的角色。

「無錫杰思」專業滾筒輸送機廠家,提供皮帶輸送機、滾筒、輥筒、流利條、福來輪及無動力輸送機,價格優惠!

「無錫杰思」專業滾筒輸送機廠家,提供皮帶輸送機、滾筒、輥筒、流利條、福來輪及無動力輸送機,價格優惠!